[나무신문 | (사)한국목재재활용협회 유성진 전문위원] 어떻게 뉴질랜드는 임업강국이 될 수 있었을까?

그 고민을 하며 긴 시간의 비행시간을 보내고, 뉴질랜드 Southland 크라이스트처치(Christchurch)에 도착해 입국수속을 받으면서, 그 의문이 조금씩 풀리기 시작했다.

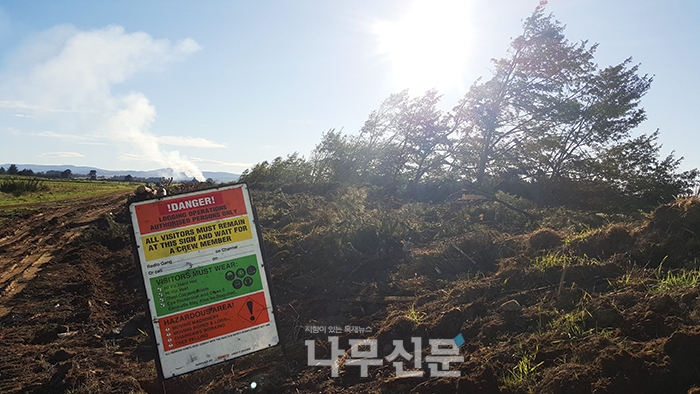

철저하게 뉴질랜드 산림을 병해충으로부터 보호하기 위해 입국자들의 가방과 소지품을 검사했고, 등산화를 지참했을 경우 최근 어느 지역을 다녀왔는지 확인하고 등산화에 묻어있는 흙을 제거하기 위해 세척·건조시킨 후 비닐포장을 해 주었다. 방문한 벌채현장의 입구에는 안전수칙이 기록된 표지판이 있고, 현장관리자와 통화해 허락을 받은 후에 접근할 수 있었다.

Invercargill공항을 나와 차량을 타고 이동하는 동안, 푸른 초원과 군데군데 나무를 조림한 임장들만 보였고, 도시는 우리나라 시골처럼 사람들은 거의 보이지 않는 조용한 마을이였다. 첫 번째 방문한 임장은 초원에 방풍림 역할을 하던 라디에타파인 숲을 벌채하는 현장으로 벌도후 별도의 토장이 필요없이 나무를 조재 후 상차작업을 할 수 있는 작업이 수월한 곳이였다. 벌채현장에서 발생된 가지목 등 임지잔재는 그 자리에서 소각하고 있었고, 나무를 조재하면서 길이가 3m가 되지 않는(굵기는 상관없이) Billet(한국에서는 제재용재로 사용 가능한 규격도 많았다.)는 따로, 집재하여 MDF 원재료로 보내고 있었다.

뉴질랜드에서 MDF원재료로 공급하는 펄프목(말구굵기 7㎝이상, 길이 3m이상)은 원목대 없이, 실비용(집재비+상차비+운반비)만 지불하고 있었고, 빌렛은 벌채임장에 버리면 나무 식재공간을 차지하거나, 목축업을 한다고 해도 장기간 부패되지 않기 때문에 집재비용도 산주가 부담하고 상차비와 운반비만 MDF업체가 부담해 수거하고 있다.

뉴질랜드에서는 벌채 후, 다시 나무를 심든 목초지로 활용을 하든 산주가 맘대로 결정하는데 우리나라 산림 면적의 70%가 사유림이라고는 하지만, 대부분 1~2㏊ 정도씩 나누어 가지고 있어 소득을 높이는 산림 경영이 불가하지만, 뉴질랜드는 개인 산주들이 보유한 면적이 워낙 넓어 평평한 구릉지는 주로 목장으로 사용하고, 경사가 일부 있는 곳은 라디에타파인이 주로 심어져 있다. 믿거나 말거나 한 얘기를 하나 하면, 뉴질랜드 MDF공장에 근무하는 어느 직원의 부친이 보유한 부동산면적이 17000㏊라 하여 우리는 입이 다물어지지 않았다.

다음으로 향한 벌채현장은 산불 피해를 당한 7㏊의 산림을 벌목하는 곳이였다.

산불피해가 발생한 산주가 벌채전문업체에 의뢰해 작업하는 곳으로, 현장을 보니 수피 부분은 탔거나, 그을렸지만 사용하는데에는 문제가 없는 상태로, 일부 나무는 상태가 양호해 수출재로 선별하고 있었고, 그 나머지는 벌도비와 운반비를 받고 MDF원재료로 보낸다고 한다.

뉴질랜드는 왜 나무가 잘 자라는 것일까? 질문을 던져보니, 일년에 반년 정도기간은 수시로 비가 내려 토양은 항상 축축하게 젖어있고, 기온은 겨울에도 영하의 날씨까지 내려가지도 않으며, 낮에는 햇빛이 따뜻하게 비춰주니 양분이 충분해 나무가 잘 자라는 것 같다는 답변을 들었다.

다음 현장은 Southland Invercargill과 Otago지역에서 가장 벌채실력이 좋은 팀이 작업하는 현장을 방문했다. 방문 전 부터 수시로 현장책임자에게 연락을 시도했으나전화는 좀처럼 터지지 않았다. 역시 우리나라가 이동통신 절대강국이라는 것을 새삼 느낄 수 있었다.

현장입구에 도착해 이동한 차에서 내리기 전에 안전모와 안전조끼를 착용해야 했다.

임도를 따라 올라간 집재현장에는 스키더로 운반해온 전간재 원목을 다양한 규격의 길이로 나무를 조재하는 프로세서가 작업을 하고 있었는데, 자랑하려는 것인지 프로세서 운전석안으로 초대(?)해 원목을 길이별로 조재하는 조작을 직접 지켜볼 수 있었다.

프로세서에서 내려와 벌도한 전간재를 끌어오는 스키더를 따라 300미터 즈음 들어가니, 하베스터 1대가 입목을 벌도하는 현장에 도착했다.

이 팀은 하루 최대 1천톤의 원목을 벌채한다고 하는데, 나무 한그루가 통상 2톤정도의 무게라고 하니 500그루 정도를 하루에 벌도한다니 대단하다. 하지만 대부분 벌채업체는 대부분 1일 500톤 정도 생산하는 수준이라고 한다.

우리나라의 벌채작업을 보면, 하베스터가 상시 일할 수 있는 임지가 너무 적어 사실상 인력으로 벌도를 하는 상태인데 1㏊당 800본~1000본(흉고직경 6㎝~30㎝) 정도로(낙엽송 500본 수준) 벌도인부 8명이 1일 작업해 1㏊를 벌도하는 수준으로 통상 생산량은 130~150톤에 불과한 것을 감안하면, 정말 부러웠다.

벌도해 쓰러뜨린 원목을 하베스터가 4~5그루씩 모아놓으니 스키더가 나무더미를 집어 끌고 토장까지 끌고갔다. 모든 공정이 일사분란하게 움직이고 있었다.